高速线材系统解决方案

高速线材系统解决方案

工艺简介:

工艺简介:

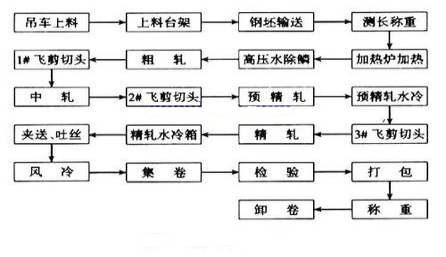

合格连铸钢坯运入→钢坯堆垛→天车上料→上料台架分钢→辊道输送→除鳞→称重、测长→(不合格剔除)→辊道入炉→步进炉加热→出钢辊道出炉→除鳞→(对钢焊接)→(冷钢剔除)→卡断剪→粗轧机轧制→1#飞剪→中轧机轧制→2#飞剪→预精轧机轧制(包括立活套)→预水冷线→3#飞剪→侧活套→精轧机轧制→水冷线→减径定径轧机轧制→夹送辊→吐丝机→散卷控冷→集卷收集→翻卷→挂钩运输→检查质量、取样、剪除头尾→压紧、打包→称重→卸卷→入库→成品运出。具体工艺流程如图所示:

系统组成:

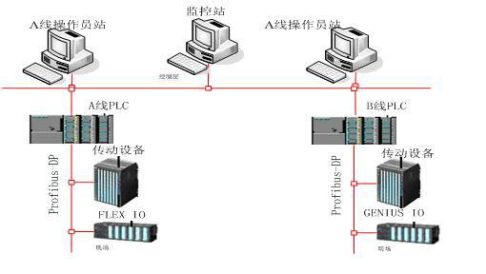

高线自控系统以PLC为核心,由PLC下挂的传动级网络采用PROFIBUS DP,连接各个直流传动装置和变频器。监控网采用以太网,连接PLC和各HMI操作站系统,用于传输HMI的监控操作信息。基础自动化的所有控制功能集中在PLC内完成,各传动装置作为控制系统的执行机构按照PLC系统的指令控制轧机速度。全线通过配备三级自动化网络,相互通信、资源共享、并行运算、形成集中管理分散控制的自动化系统。

系统配置:

系统功能:

操作站互为冗余配置,均能独立监控整个生产过程。

操作站功能:

Ø 系统运行模式及控制功能的选择及状态显示;液压站、润滑站等辅助设施的运行状态。

Ø 轧件跟踪信号显示,用于检验各机架咬钢情况及头尾跟踪系统工作状况

Ø 热金属检测器、活套扫描器的诊断画面,分析轧线各种检测元件的工作状况。

Ø 诊断系统可方便地查找合闸条件、运行条件、过钢条件的每一个环节。

Ø 事故及报警信息显示及查询。

主要控制功能:

Ø 轧线速度级联系统

Ø  微张力自动控制

微张力自动控制

Ø 活套自动控制

Ø 速度设定自适应功能

Ø 冲击速度补偿

Ø 轧线头尾跟踪及故障检测

Ø 吐丝机前夹送辊的控制